Сварка оптических волокон с низкими потерями в соединении для критически важных применений

Тип сварочного аппарата для оптоволокна важен, но не менее важна подготовка и обслуживание инструмента.

Когда-то сварка оптического волокна в основном была делом монтажных организаций, применявших этот метод в полевых условиях на магистральных линиях и в крупномасштабных сетях. Как разъясняет Ассоциация волоконной оптики (The Fiber Optics Association) в справочном руководстве по волоконной оптике (Reference Guide to Fiber Optics), «Сварка оптических волокон является наиболее широко используемым методом соединения двух волокон, поскольку обеспечивает наименьшие потери и минимальное отражение, а также позволяет создать наиболее прочное и надежное соединение между ними».

Сварочный аппарат Greenlee 910FS использует технологию совмещения сердцевин волокон

В одномодовых системах передачи на большие расстояния всегда было критически важно обеспечить низкие потери и низкий коэффициент отражения. С другой стороны, многомодовые приложения часто обладают большей «гибкостью». Обеспечиваемое многомодовым волокном сочетание скорости и расстояния часто означало, что оптическая инфраструктура на базе многомодового волокна должна выдерживать наличие некоторых потерь, и при этом обеспечивать уровень сигнала, достаточный для успешной передачи. Обратите внимание на использование прошедшего времени в последнем предложении. Многие современные многомодовые приложения требуют соединений с очень низкими потерями и нетерпимы к сильному отражению.

Именно это стало одной из причин постоянно растущей популярности сварных соединений. По сравнению с механическим соединением сварное имеет меньшие вносимые и меньшие обратные потери. Так как для соединения используется сварка, создается непрерывное соединение в стекле путем «сплавления» сердцевин волокон вместе. Это позволяет улучшить характеристики передачи в местах сварки, особенно в сочетании с качеством заводской установки соединителя. Более того, сварочный стык имеет более высокую прочность по сравнению с механическим соединением, при котором концы двух волокон просто выравниваются и совмещаются как можно точнее с помощью специального геля, компенсирующего потери на отражение в оптическом волокне.

Вносимые потери и обратные потери являются только одним из преимуществ. К остальным относятся меньшее количество требуемых материалов и компонентов, гибкость установки, общие требования к среде использования расширенная автоматизация инструментария и снижение затрат на сварочное оборудование.

Следует особо отметить, что отражения являются основным врагом оптической линии связи. Если вы используете соединитель с более низкими характеристиками, независимо от того, связано ли это с загрязнением или повреждением, то можете получить сильное отражение сигнала. Сварка волокон обеспечивает наименьшие возможные потери на отражение и почти нулевые обратные потери. Отражения же приводят к тому, что свет возвращается назад к источнику. Когда отраженный свет достигает источника, он снова передается в первоначальном направлении, при этом становясь паразитным отраженным сигналом. Отражения гораздо чаще встречаются при использовании механических соединений, и практически не возникают, когда волокна правильно сварены.

Лучшие методы сварки

Сварка оптического волокна имеет набор наилучших рекомендуемых приемов. Все начинается со скалывания и зачистки волокна. При этом зачистка волокна является самой сложной и трудоемкой задачей в процессе.

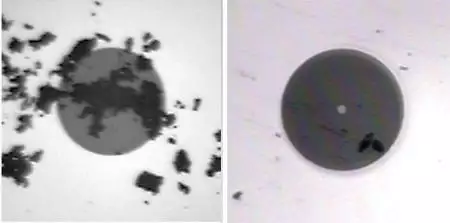

На определенных этапах сварки обеспечение чистоты является обязательным условием. Скалыватель должен быть чистым. В нем не должно быть осколков или остатков волокна, которые не позволят качественно сколоть волокно. А плохое скалывание приведет к получению плохого сварного стыка. Выдержать жесткие условия по чистоте зоны сварки и качеству очистки подготовленных к сварке волокон невозможно без специальных средств для чистки. Лучше всего для этого использовать специальные наборы, в составе которых есть средства как для чистки кабеля (например, для удаления гидрофобного слоя), так и средства для чистки элементов сварочного аппарата (юстировочных канаво, зеркал и пр.)

Выполняющий сварку волокон специалист должен выполнять калибровку дуги. Это необходимо сделать перед сваркой и даже повторять во время сварки в случае изменения атмосферных условий, например, влажности или давления. Современные сварочные аппараты имеют датчики, способные указывать на подобные атмосферные изменения, но для достижения наилучших результатов сварки специалистам по-прежнему необходимо самостоятельно точно настраивать сварочный аппарат.

Всё о совмещении волокон

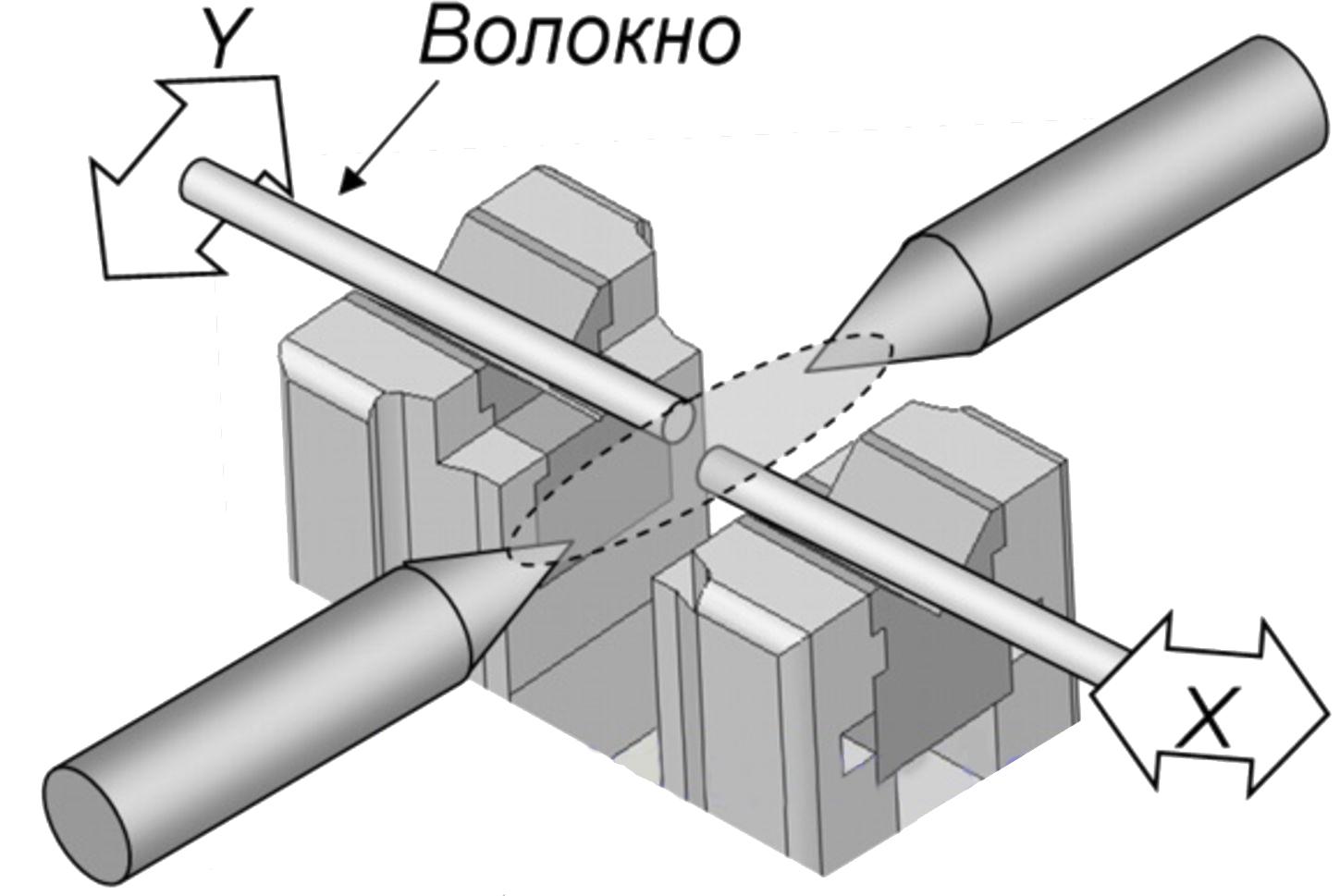

Эффективность сварки оптических волокон во многом определяется точностью их совмещения. В оптическом волокне сердцевина, по которой передается сигнал, окружена оболочкой. Для получения оптимального качества сварки сердцевины волокон должны быть совмещены настолько точно, насколько это возможно.

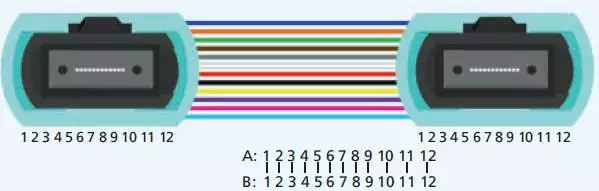

В течение многих лет выпускались сварочные аппараты двух типов: с выравниванием по сердцевине и с выравниванием по оболочке. Как видно из названия, сварочный аппарат первого типа выполняет выравнивание по сердцевине волокна, обеспечивая высококачественную, высокопроизводительную сварку. Выравнивание выполняется с помощью электродвигателей для каждого из трех измерений X, Y и Z (используемых для перемещения влево/вправо, вверх/вниз и внутрь/наружу). Кроме того, сварочный аппарат с выравниванием по сердцевине волокна имеет электродвигатели фокусировки, которые позволяют точно определить сердцевину.

На сварочных аппаратах с выравниванием по оболочке волокна помещаются в V-образные канавки, а электродвигатели управляют только перемещением по направлению Z или внутрь/наружу. Сварочные аппараты с выравниванием по оболочке относятся к наиболее экономичному типу, но их работа сопряжена с загрязнением и повреждением V-образных канавок, что способно привести к смещению волокна и некачественной сварке. Поскольку совмещение выполняется по оболочке, а не по сердцевине, получаемые с помощью таких сварочных аппаратов стыки имеют более высокие потери в точке сварки.

Возможность выравнивания волокон по сердцевине в течение многих лет была ключевым фактором для обеспечения высококачественной сварки отчасти потому, что концентричность волокон, определяющая нахождение сердцевины волокна точно в его центре, являлась потенциально отрицательным фактором. Если вы работаете со старыми волокнами или волокнами разного типа, то их концентричность может представлять проблему, и для обеспечения высококачественной сварки потребуется аппарат с выравниванием по сердцевине.

Принцип юстировки оптических волокон по активной V канавке

Недавно появились сварочные аппараты с активным выравниванием по оболочке. Сварочные аппараты подобного типа позволяют иметь потери, аналогичные сварочным аппаратам с выравниванием по сердцевине, но только в случае сварки волокон, выпущенных в течение последних пяти лет. Такие аппараты в основном ориентированы для применения на последней миле.

Сварочный аппарат с активным выравниванием по оболочке ILSINTECH KF4

Сварочный аппарат с активным выравниванием по оболочке более экономичен, чем сварочный аппарат с выравниванием по сердцевине, поскольку не включает компоненты, призванные выполнять фокусировку и определять местоположение сердцевины волокна. Благодаря совершенствованию технологий производства концентричность оптического волокна больше не представляет собой потенциальную проблему, которая существовала в предыдущие годы. Улучшение концентричности оптического волокна устранило необходимость в этих дополнительные возможностях сварочного аппарата, при условии, что свариваемые с помощью функции активного совмещения оболочки волокна изготовлены по современным стандартам качества.

Тем не менее, даже с учетом значительного повышения точности изготовления оптического волокна и развития технологии сварки волокон специалисты при сварке оптических волокон могут столкнуться с большим количеством проблем. В частности, трудности возникают, когда требуется сварить разнородные волокна или более старое волокно с более новым. В этих случаях для обеспечения надлежащего качества потребуется сварочный аппарат с выравниванием волокна по сердцевине.

Также следует отметить, что достаточно сложной проблемой может быть состав волокон, так как волокна могут изготавливаться из разных материалов. Например, некоторые из них легче расплавить, чем другие. В этом случае потребуется приложить к одному волокну больше энергии, чем к другому волокну.

Современные сварочные аппараты имеют множество различных элементов управления, которые позволяют специалистам адекватно реагировать на самые разнообразные вызовы. Главным советом здесь по-прежнему остается обязательное использование руководства по эксплуатации сварочного аппарата и неукоснительное соблюдение технологических требований. Дополнительно гарантией качества сварного соединения дает применение соответствующих инструментов для разделки кабеля и средств очистки волокон и сварочного аппарата для оптоволокна.

Примеры оборудования

См. также: