Выбираем технологию оконцовки оптического кабеля для сети доступа!

В этой статье мы рассмотрим, какую технологию оконцевания оптических кабелей оптимально использовать, чтобы повысить надежность и удобство обслуживания оптической сети доступа!

Волоконно-оптическая техника массово используется в современных сетях связи самого разнообразного назначения: от трансконтинентальных до локальных. Фактически монопольное положение линий связи этой разновидности определяется тем, что она не имеет конкурентов в тех областях, где необходима высокоскоростная передача на большое расстояние. Иные хотя бы соизмеримые по быстродействию варианты решения этой технической задачи, в основу которых положены

- радиорелейные линии;

- техника WiFi последних поколений;

- линии на кабеле из витых пар внутриобъектовых информационных систем

при всей их значимости представляют собой фактически нишевые решения, применяемые в тех ситуациях, когда обращение к ВОЛС физически невозможно или нецелесообразно. Де-факто их наличие лишь подчеркивает то значение, которая приобрела волоконно-оптическая связь в современном мире.

Сеть доступа как одна из главных составных частей современных телекоммуникаций может быть построена по-разному, причем разновидность используемой структуры определяет объем использования электропроводной техники. Выбранный вариант реализации линии однозначно указывается аббревиатурой FTTx, где символ «x» отмечает степень приближения точки перехода от оптики к витой паре или даже отсутствие таковой (линия со структурой FTTD - волокно до рабочего места). Тем не менее, даже несмотря на заметно большие по сравнению с магистральными линиями, объемы электропроводной техники сеть является преимущественно «волоконной», что отдельно отмечается обязательным символом «F» (fiber).

В процессе создания линейной части физического уровня любого варианта сети FTTx из соображений унификации задействуется преимущественно та технология, которая в своей сегодняшней форме была отработана на магистральных сетях масштаба города и выше. Фактически единственной серьезной особенностью становится необходимость полевой установки большого количества разъемных соединителей.

Такое положение дел объективно и вызвано:

- необходимостью предоставления информационно-коммуникационных услуг многочисленным конечным потребителям, что определяет невозможность применения мультиплексирования для уменьшения физического количестве цепей передачи;

- большими протяженностями трасс, их сложным характером, что исключает сколь-нибудь массовое использование претерминированных сборок заводского изготовления;

- высокой топологической динамичностью сети из-за подключения новых абонентов и отказа от продления договора некоторых старых, что сопровождается постоянным изменением ее конфигурации;

- массовым введением разъемов в промежуточные муфты вместо неразъемных сростков, что позволяет гибко реагировать на запросы службы эксплуатации оператора связи в части изменения конфигурации физического уровня сети.

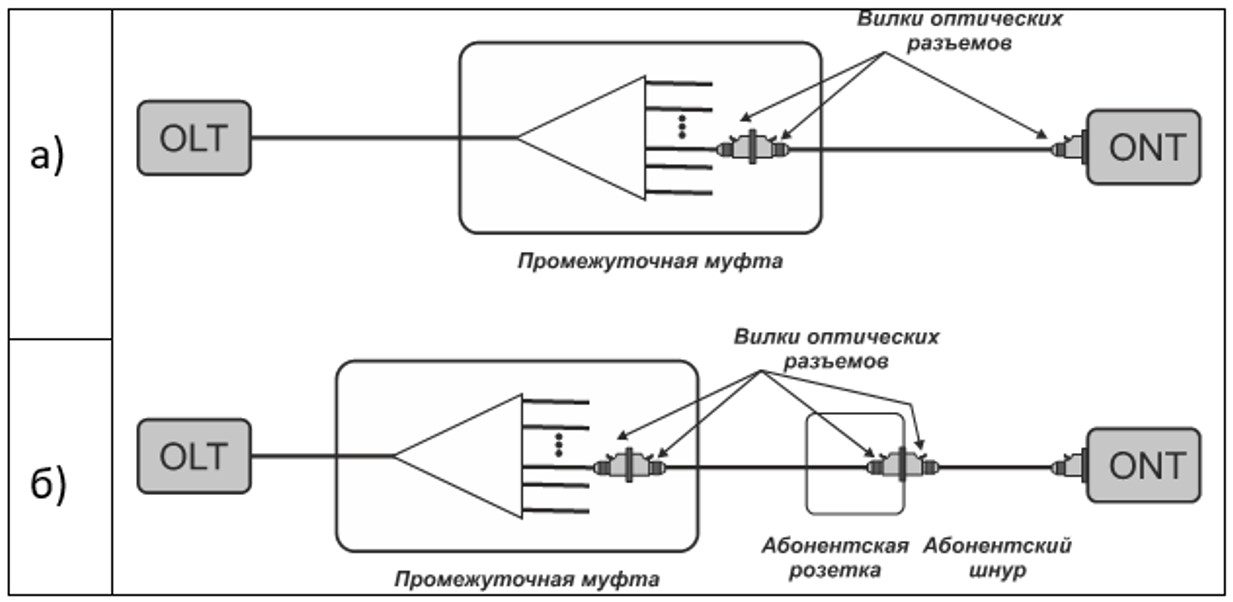

Рис. 1. Точки применения оптических разъемов на нижнем уровне сети доступа (на примере сети PON): а) обычное подключение; б) премиум-подключение

Массовый характер применения разъемных оптических соединителей на концевом участке сети доступа и места их установки на примере популярной технологии PON в схематической форме демонстрирует Рис. 1. Наиболее часто реализуется прямое подключение по схеме Рис. 1а, при котором требуется установка трех вилок. В определенных ситуациях неплохо востребовано также т.н. премиум-подключение с пятью вилками, Рис. 1б, которое предполагает наличие дополнительной розетки, монтируемой максимально близко к входу в помещение. Уже от нее к терминалу ONT прокладывается дополнительный шнур. Премиум-подключение несколько усложняет и удорожает линию, но заметно увеличивает ее эксплуатационную надежность: в наибольшей степени подверженный повреждению концевой участок линии легко меняется при необходимости из-за небольшой длины и наличию разъема на абонентской розетке.

Отдельно укажем на то, что разъемный соединитель в промежуточной муфте может располагаться как внутри корпуса, так и устанавливаться с выводом розетки на внешнюю поверхность ее корпуса. В первом случае используются вилки с обычным дизайном, во втором – когда муфта часто устанавливается на открытом воздухе, например, на столбе, элементы разъема имеют промышленное исполнение с уровнем защиты обычно не ниже IP65.

Требования к разъемам волоконно-оптической сети доступа и пути их

выполнения

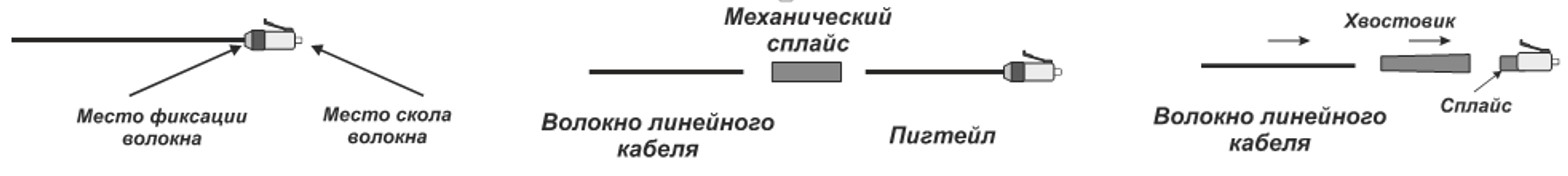

Рис. 2. Основные технологии оконцевания оптического кабеля и их главные разновидности

К разъемному соединителю, который эксплуатируется в составе волоконно-оптической части сети доступа, предъявляется следующий комплекс основных требований:

- разъем должен давать минимальные потери и обратные отражения;

- сам соединитель должен быть недорогим и удобным в работе;

- монтаж элементов разъема на волокно должен занимать минимальное время;

- процесс установки соединителя не должен требовать применения уникального технологического оборудования;

- технология оконцовки оптического кабеля должна быть адаптирована к типовым условиям монтажа непосредственно на объекте фокусной области применения.

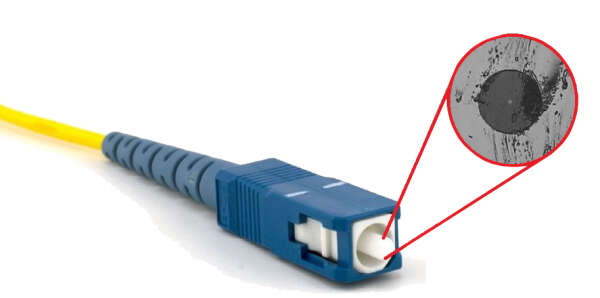

Основное направление достижения малых потерь и обратных отражений – обеспечение требуемых характеристик качества обработки торца волокна и угла наклона его плоскости. Гарантировано, такой уровень качества достигается исключительно в заводских условиях без применения доводки на месте монтажа.

Стоимостные характеристики улучшаются типовыми для этой области техники приемами. Таковыми являются наращивание объема изготавливаемой партии, минимизация ручного труда, широкое использование пластика, применение соответствующих технологических приспособлений для снижения брака при установке и т.д. Некоторые разновидности техники допускают многократную (до пяти – десяти раз) переустановку вилок, что также способствует снижению затрат.

Минимизация времени установки обеспечивается поставкой полностью готовых для монтажа изделий и применением средств визуального контроля правильности выполнения технологических процессов оконцовки.

Краткая характеристика вариантов оконцевания оптического кабеля

В дальнейшем сосредоточим свое внимание на оконцеванию волокон. За более чем сорок лет активного использования волоконной оптики в широкой инженерной практике построения телекоммуникационных сетей различного масштаба было разработано по крайней мере несколько десятков способов полевой установки оптических разъемов. Их можно разделить на следующие основные группы

- клеевые;

- механические;

- сварные.

Каждая из групп дополнительно делится на довольно многочисленные варианты, основные из которых представлены на Рис. 2.

Способы клеевой группы отличаются друг от друга преимущественно составом используемого клея. Они основаны на нагнетании в центрирующий наконечник (феррулу) коннектора клея и последующим вводом в нее волокна. А после затвердевания клея - скалыванием с завершающей шлифовкой и полировкой. Необходимое качество оптически активной поверхности достигается применением нескольких разновидностей шкурок с разной зернистостью (двух для многомодовых изделий и трех для одномодовых). Одномодовые вилки (коннекторы) часто шлифуют на шкурке с субмикронным зерном с дополнительной заливкой дистиллированной водой.

Эпоксидный клей неудобен в работе из-за быстрого затвердевания, для устранения этого недостатка при приготовлении клея снижают содержание отвердителя, а готовый коннектор помещают в печку. Анаэробные составы выгодно отличаются от эпоксидных тем, что остаются в жидком состоянии до тех пор, пока к клею не добавляется ускоритель-праймер. Одновременно они не нуждаются в нагреве. Hot-Melt-технология оконцовки оптического кабеля основана на заводском заполнении канала наконечника клеем-расплавом, который переходит в жидкое состояние при температуре порядка 50°С.

Клеевая технология оконцевания была достаточно распространена в середине-конце 90-х прошлого – в начале нулевых годов текущего столетия при построении оптической части внутриобъектовых информационных систем. В настоящее время из-за очевидных недостатков, в первую очередь длительности процесса монтажа и высоких требований к квалификации монтажников встречается при монтаже сетей доступа крайне редко. Но тем не менее активно применяется на заводах при изготовлении пигтейлов, патчкордов и Splice-On коннекторов.

Рис. 3. Варианты реализации способа механического оконцевания

Общая характерная черта механических способов оконцовки – не требуется применение сварочного аппарата для установки. Способы этой группы отличаются друг от друга механизмами фиксации волокна в рабочем положении. В зависимости от варианта:

- волокно может вводиться в направляющий канал ферулы и после фиксации клеем или зажимом в задней части корпуса коннектора скалываться под обрез торцевой поверхности;

- в т.н. механическом сплайсе (например, FibrLock) сращиваются волокна линейного кабеля и монтажного щнура-пигтейла;

- механический коннектор (известен также как fast-коннектор), который де-факто представляет собой комбинацию механического сплайса и пигтейла, содержит установленный в наконечнике в заводских условиях отрезок волокна, монтируется непосредственно на волокно линейного кабеля.

В схематической форме эти варианты показаны на Рис. 3. Первый из этих способов реализует точечную фиксацию. Из-за сложности и длительности процесса монтажа, данный метод практически не применяется на сети доступа. Два других способа основаны на механическим сплайсе, который выполняют в виде самостоятельного компонента или одного из узлов коннектора (т.н. fast-коннекторы). Заданные параметры стыка в части потерь и отражений обеспечиваются иммерсионным гелем. Их общий недостаток – нестабильность оптических параметров соединения во времени. Причина такого положения дел - прямое следствие применения иммерсионного геля, который улучшает параметры стыка изначально, но приводит к повышению затухания и обратных отражений на стыке после высыхания. Недостаточный уровень эксплуатационной надежности fast-коннекторов наглядно продемонстрирован опытом его применения на сетях доступа таких стран как Южная Корея, Таиланд, Китай и Филиппины.

Полностью устранить указанный недостаток не получается даже в наиболее современных конструкциях, в которых волокно удерживается в трех точках: за оболочку, за первичное и вторичное (при наличии) защитное покрытие, а также за кевларовые (твароновые) нити упрочняющей оплетки. Отметим, что относительно невысокая стабильность механических коннекторов не компенсирует возможность их безопасной установки во взрывоопасной среде, которая указывается как один из главных преимуществ этой технологии.

Сварная технология оконцевания оптического кабеля предполагает соединение световодов слиянием после их расплавления в электрической дуге. Дуга формируется специализированным сварочным аппаратом, он же выполняет предварительную юстировку по сердцевине или оболочке, сведение волокон во время сварочного процесса и последующий контроль качества сростка обычным или усиленным тестом на растягивание. В основу технологии оконцовки положен поверхностный эффект, в результате которого вместе со слиянием происходит также принудительное дополнительное выравнивание соединяемых световодов по сердцевине и оболочке.

По комплексу основных потребительских параметров сварная технология оконцовки оказывается заметно в более выигрышном положении по сравнению со своими конкурентами и в настоящее время занимает доминирующее положение. Единственный ее недостаток: необходимость применения специализированного сварочного аппарата, относящегося к механически прецизионным устройствам, - после радикального, исчисляемого разами падения цен на технику этой разновидности, произошедшего в последние десять-пятнадцать лет, уже рассматривается не более как ограничительный.

Для блокировки эффектов так называемой водородной коррозии место стыка дополнительно защищают гильзой КДЗС, которая восстанавливает первичное защитное покрытие, препятствует попаданию на оболочку световода водяного пара из воздуха и воздействию изгибов на область стыка.

Краткая сводка основных характеристик способов оконцевания приведены в таблице 1. Сварная технология представлена в ней в двух вариантах. Второй вариант, предполагающий использование сварных коннекторов, рассматривается далее.

Таблица 1. Основные свойства технологий оконцевания волоконных световодов вилками оптических разъемов

|

Технология оконцовки оптического кабеля |

Потери |

Прочность |

Цена |

Расходы на технологию |

Время установки |

Надежность |

|

|

Вносимые |

Обратные |

||||||

|

Клеевая |

++ |

+ |

+ |

+ |

++ |

- |

++ |

|

Механическая |

+ |

+ |

0 |

0 |

0 |

+ |

0 |

|

Сварная классическая на пигтейлах |

++ |

++ |

++ |

++ |

- |

++ |

+ |

|

Сварная на сварных коннекторах |

++ |

++ |

++ |

+ |

- |

++ |

+ |

Необходимость и направления модернизации сварной технологии оконцовки оптического кабеля для построения сетей доступа

Необходимость дополнительной адаптации сварной технологии для ее применения при строительстве сетей доступа определяется значимым отличием условий работы на этом уровне кабельных телекоммуникационных сетей по сравнению с сетями масштаба города и магистральными междугородными линиями. В процессе модернизации известной технологии для улучшения условий ее применения в новой области необходимо учитывать

- стесненные условия, которые не позволяют развернуть нормальное рабочее место со столом и стулом;

- плохое освещение и отсутствие возможности подключения технологического оборудования к электропитающей сети;

- минимизированные до предела габариты корпуса оконечного оборудования (ONT для сетей PON, роутера для Ethernet-сетей), что затрудняет размещение гильзы КДЗС, обязательной к применению при традиционной технологии оконцевания.

- Естественным дополнительным условием становится требование возможности применения на всех уровнях волоконно-оптических сетей однотипного дорогостоящего технологического оборудования и, в первую очередь, сварочных аппаратов. Сама технология оконечивания в части выполняемых процедур должна меняться в минимально возможной степени.

Проблема стесненных условий решается минимизацией массогабаритных характеристик сварочного аппарата. В начале третьего десятилетия XXI века это не становится серьезной инженерной задачей: первые образцы малогабаритных аппаратов, которые легко удерживались одной рукой и удобно помещались на ладони, появились еще в середине первого десятилетия текущего века.

Отсутствие 220-вольтовой сети не становится серьезным препятствием: применяются малопотребляющие аккумуляторные СД-источники освещения, в т.ч. в налобном исполнении и сварочные аппараты с батарейным питанием, автономности которых при нормальной эксплуатации хватает на 8-часовой рабочий день.

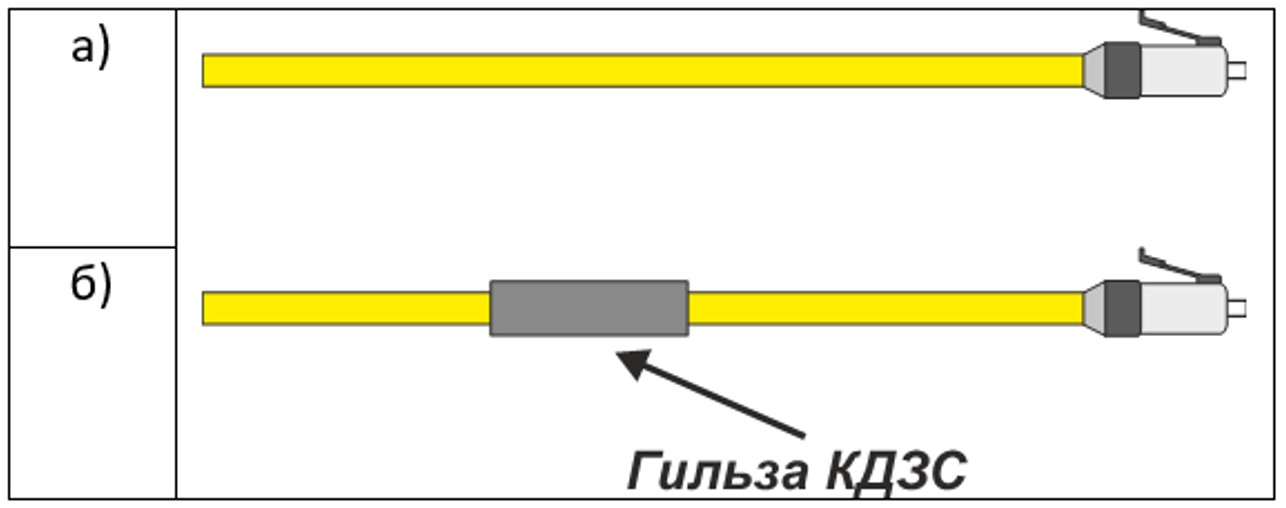

Рис. 4. Варианты реализации оконечного участка оптических линий: а) по схеме direct connection; б) с использованием пигтейла

Проблема небольших габаритов оконечных коммутационных устройств учитывается реализаций абонентского конца линии по схеме прямого подключения direct connection, Рис. 4, которая не требует укладки технологического запаса волокна монтажного шнура. При обращении к ней защитная гильза КДЗС или ее аналоги располагаются внутри хвостовика коннектора, т.е. проблема выделения дополнительного места не возникает в принципе.

Конструктивные особенности Splice-On-коннектора

Адаптация схемы direct connection к сварной технологии требует разработки и внедрения новой разновидности коннекторов, для обозначения которых часто используется термин Splice-On-коннектор. Он конструктивно похож на механический fast-коннектор и выполнен в форме обычной вилки, в центрирующий наконечник которой в заводских условиях установлен отрезок волокна, максимально полно подготовленный к сварке с волокнами линейного кабеля.

Несмотря на простоту исходной идеи, создание рассматриваемого изделия представляет собой достаточно серьезную инженерную задачу из-за того, что работа с ним должна выполняться на обычных сварочных аппаратах. При этом корпус коннектора из соображений унификации в передней части выполнен в полном соответствии со стандартом, а все изменения сосредоточены в той задней части, которая не взаимодействует с гнездом розетки. После подварки к волокну линейного кабеля и обеспечения механически надежной связи с его упрочняющими элементами на нее одевается обычный защитный хвостовик. Более подробно об остальных особенностях этих изделий можно посмотреть здесь.

Как результат, Splice-On-исполнение может быть при необходимости использовано для всех видов симплексных оптических разъемов, которые находят применение в современных телекоммуникациях (см. доступную номенклатуру).

Рис. 5. Варианты реализации Splice-On-коннектора: а) с длинным волокном в защитном покрытии; б) с коротким волокном без защитного покрытия

Известно несколько разновидностей реализации коннекторов данной разновидности, полную совокупность которых можно разделить на модели с длинным и коротким волокном. Вариант с коротким волокном, Рис. 5б имеет меньшую общую длину и может быть выполнен с круглым сквозным отверстием или открытым вырезом технологической наделки для прохода через него дуги сварочного аппарата. После установки вырез или отверстие заливают быстросохнущим клеем для предотвращения водородной коррозии световода. Данная схема была впервые предложена в начале века швейцарской компанией Diamond-FO и встречается на практике достаточно редко из-за необходимости серьезной модернизации конструкции сварочного аппарата.

Схема с длинным волокном Рис. 5а предполагает применение защитной гильзы, выгодна тем, что позволяет работать на обычном сварочном аппарате, и получила на практике значительно большее распространение. При этом отрезок волокна до момента установки имеет штатные защитные покрытия что блокирует водородную коррозию и положительно сказывается на надежности соединения. Задача механического совмещения решается тем, что при работе коннектор устанавливается в термостриппер и скалыватель, а затем переносится в сварочный аппарат с помощью дополнительного держателя.

Особенности сварочных аппаратов для установки Splice-On-коннекторов

Адаптация сварочного аппарата на область сетей доступа не затрагивает его основной рабочий узел, а все вносимые изменения выполняются в части корпуса и дополняются введением дополнительных аксессуаров. Выгоды такого подхода очевидны: снижается стоимость, продолжительность разработки, переобучение персонала сводится к просто непродолжительной консультации.

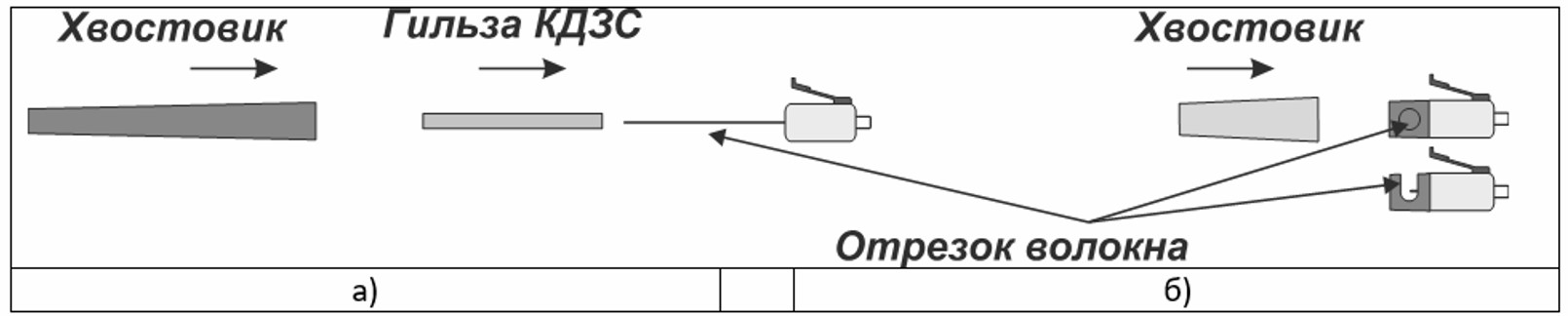

Splice-On-коннектор устанавливается в аппарат на держателе, который обеспечивает подачу волокна непосредственно в рабочую зону. После сварки на место стыка надвигается короткая полноценная защитная гильза с внешней термоусаживаемой трубкой и упрочняющим стержнем (микро-КДЗС) и коннектор помещают в печку.

Рис. 6. Особенности дизайна корпуса сварочного аппарата ILSINTECH SWIFT KF4A

Монтажные процедуры выполняются вне автомобиля-лаборатории в характерных для сетей доступа неудобных условиях (в тесном пространстве чердака и подвала, под потолком, на столбе, и т.д.), которые предполагают отсутствие стола и работу стоя. В этой ситуации рабочая поверхность создается самим корпусом аппарата, для чего его, воспользовавшись опытом шарманщиков и коробейников, имеет смысл просто повесить на шею. Данный способ работы вполне допустим на протяжении целого рабочего дня с учетом умеренных габаритов (136 x215 x137 мм) и небольшой массы аппарата (порядка 1,5, максимум 2,5 кг).

Одновременно целесообразно, чтобы корпус аппарата имел плоскую конструкцию с верхним расположением экрана по образцу устройств типа ILSINTECH SWIFT KF4A, Рис. 6.

Аппараты с откидным контрольным экраном, например, типа ILSINTECH SWIFT K33A тоже могут применяться для работы «на весу», однако принцип его подвеса несколько отличается. Аппарат такого типа так же крепится ремнями, но располагается не экраном к монтажнику (как например KF4A, а печкой (то есть экраном от себя). После чего, экран поднимается (обычно на 120-130 градусов вверх от аппарата, см. рисунок 7а). При таком положении экрана изображение на нем автоматически переворачивается, что создает для монтажника удобство контроля процесса сварки.

Вместе с тем, сварочные аппараты типа K33A выполняют юстировку волокон по сердцевине, благодаря чему минимизируются потери на сростке. А поэтому, вследствие их большей стоимости, в основном применяются не на сети доступа, а для монтажа магистральных ВОЛС.

Рис. 7а ILSINTECH SWIFT K33A - аппарат для сварки оптических волокон с выравниванием по сердцевине

Плоский корпус позволяет разместить в его удлиненной задней части кроме типовой печки для термоусадки КДЗС также скалыватель и термостриппер для удаления защитных покрытий с волокон линейного кабеля и коннектора, дополненные дозатором для спирта. Применение термостриппера, несмотря на повышенную нагрузку на батарею, выгодно значимым наращиванием качества очистки, которая производится за один проход, щадящими нагрузками на оболочку волокна и удобством работы. Это достигается как нагревом оболочки волокна, так и калиброванным усилием его подачи при выполнении рабочего хода.

Плоский дизайн корпуса с возможностью подвеса на ремне дает следующие преимущества

- монтажник всегда имеет свободные руки и может выполнять оконцевание линейного кабеля стоя и без напарника;

- риски повреждения и потери скалывателя, стриппера и дозатора из-за их падения на землю сводятся к нулю;

- все необходимые инструменты находятся в одной плоскости и хорошо видны за счет того, что аппарат удобно расположен на уровне чуть выше пояса;

- при переходе на большое расстояние в точку установки следующего коннектора аппарат поворачивается вверх примерно на 90° и не мешает перемещению.

Рис. 7. Ременная система для сварочных аппаратов ILSINTECH

Возможность работы с аппаратом без стола создает штатная ременная система ILSINTECH WK, которая позволяет создать вместе с аппаратом рабочий столик, Рис. 7. Система представляет собой комбинацию скрепленных друг с другом регулируемых по длине поясного и нашейного ремней. На одной из половин поясного ремня предусмотрена короткая 70-миллиметровая компенсирующая резиновая вставка, обеспечивающая плотный охват талии, на противоположной лямке располагается довольно вместительная боковая сумка размером 100 х 150 мм для расходных материалов. Давление на шейный отдел позвоночника уменьшается установкой на ремне дополнительной мягкой накладки. Фиксация ремней на аппарате осуществляется карабинами за корпусные петли.

Заключение

Подводя итог нашему выбору оптимальной технологий оконцовки оптического кабеля для сети доступа, можно констатировать следующее:

- Сварная технология оконечивания оптического кабеля без проблем адаптируется к построению сетей доступа, обеспечивая сочетание хороших параметров формируемого сростка с удобством работы при высокой надежности.

- Специфика условий реализации абонентского участка сетей доступа требует определенной чисто конструктивной модернизации как вилок разъемных соединителей, так и сварочных аппаратов. Сама технологическая цепочка при этом остается неизменной.

- Сварочный аппарат, доработанный для построения сетей доступа, сохраняет свой технологический потенциал и может без ограничения использоваться для монтажа иных волоконно-оптических линий.

- С учетом заводского характера изготовления Splice-On-коннектора, модернизации только его хвостовой части и возможности работы на обычном сварочном аппарате практическое применение таких изделий как альтернативы механическим fast-коннекторам не приводит к значимому удорожанию готовой линии при значительном увеличении эксплуатационной надежности.

- Схема с длинным волокном за счет наличия защитных покрытий потенциально обеспечивает несколько большую эксплуатационную надежность по сравнению с коннекторами на основе короткого волокна.

- Splice-On-технология оконцевания оптического кабеля потенциально может применяться не только в отношении симплексных, но и многоволоконных разъемов. Для установки многоволоконных Splice-On коннекторов используются сварочные аппараты для ленточных волокон.

Примеры оборудования

См. также: