Скалыватели оптического волокна: всё, что нужно знать!

Создание линий волоконно-оптической связи сопряжено с необходимостью формирования большого количества разъемных соединителей и неразъемных сростков. Основной технологией формирования неразъемного сростка является сварка. Необходимое условие высокого качества этого компонента линии – наличие гладкой перпендикулярной оси торцевой поверхности оптоволоконных световодов. Для ее получения используются специальные технологические приспособления: оптические скалыватели.

Принцип действия скалывателя оптического волокна и его главные особенности

В основу работы скалывателя любого производителя: Fujikura, ILSINTECH, Greenlee, Sumitomo, Jonard, FIS и других положен факт того, что любой волоконно-оптический световод можно рассматривать как однородный стеклянный стержень. Малая концентрация легирующих добавок, которые используются для формирования профиля показателя преломления, оказывает исчезающе малое влияние на механические свойства сердцевины по сравнению с оболочкой.

Вне зависимости от схемы реализации скалыватель всегда реализует 2-шаговую процедуру. На первом этапе на поверхности волокна любым подходящим для этого инструментом формируется неглубокая царапина, которая ориентирована перпендикулярно оси волокна. Далее к области надсекания прикладывают механическое напряжение, которое приводит к росту трещины вплоть до разрыва световода.

Несмотря на то, что схема названа 2-шаговой, она может быть реализована в одном непрерывном технологическом цикле, т.е. второй шаг начинается следом за первым без видимого перерыва.

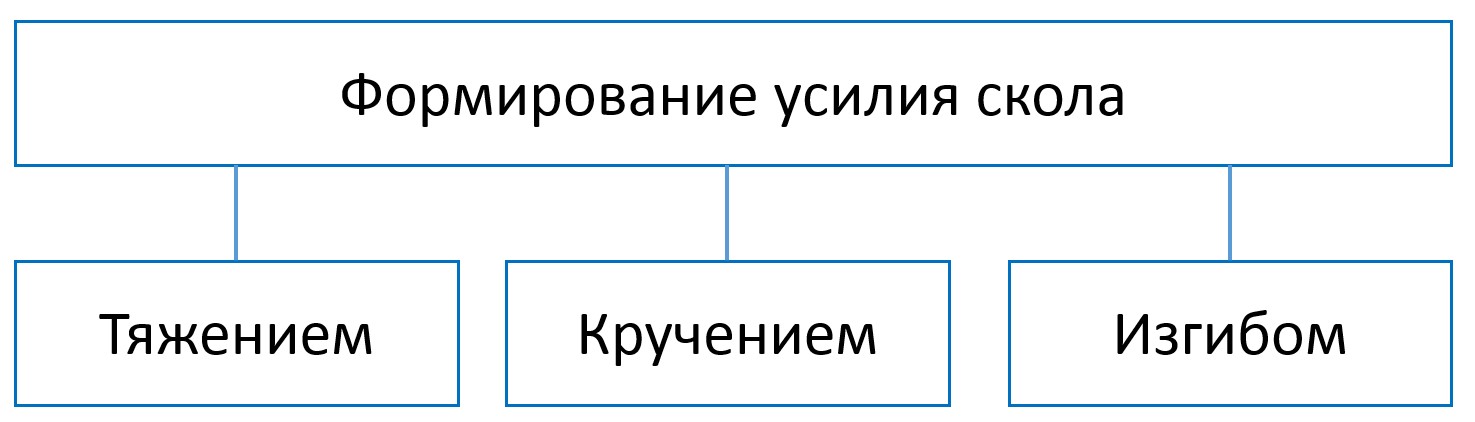

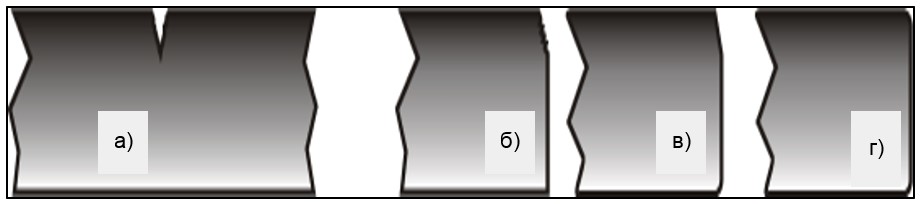

Рис.1. Методы формирования усилия скола

Механическое напряжение к области царапины может прикладываться изгибом, тяжением и кручением волокна. Кручение не позволяет получить качественный скол, поэтому на практике применяются исключительно первые два способа. Считается, что качество скола при тянущем усилии выше, однако разница оказывается достаточно малой, поэтому большее распространение в серийной технике для полевого использования получили устройства, использующие более простой в реализации изгибный принцип облома волокна.

Современные скалыватели, применяемые во время монтажных и ремонтных работ на сетях связи в полевых условиях, обеспечивают углы отклонения плоскости торцевой поверхности от перпендикуляра менее 1° и поэтому называются прецизионными. Обеспечиваемая ими точность хорошо согласуется с требованиями современных сварочных аппаратов. Последние при превышении данным параметром указанного предела не начинают сварку без дополнительной команды. Тем самым гарантируется заданное действующими нормами качество формируемого сростка по вносимым потерям и обратным отражениям.

Другие типы устройств аналогичного назначения: скалыватели-прищепки и ручки-скалыватели используются для решения определенных нишевых задач, распространены существенно меньше и в дальнейшем не рассматриваются.

С учетом доминирующего влияния сварной технологии в практике формирования линейной части волоконно-оптических систем связи, можем констатировать, что понятие прецизионный скалыватель и скалыватель сейчас рассматриваются как синонимы.

Обеспечение стабильной работы оптического скалывателя

Под стабильностью работы в данном случае понимается постоянное качество полученного скола, пригодного для обеспечения нормального функционирования аппарата для сварки оптоволокна и достижения требуемого нормами уровня потерь и обратных отражений.

Стабильность обеспечивается применением ряда мероприятий, основные из которых сводятся к следующему:

- минимизации влияния ударов и вибраций на подвижные элементы кинематической схемы устройства;

- возможности срабатывания и выполнения насечки на поверхности волокна только при полной готовности устройства и движении ножа только в одном направлении;

- механической развязке рабочих органов скалывателя и руки оператора;

- минимизация вредных последствий вибрационных воздействий достигается за счет:

- применения магнитных зажимов волокна для фиксации его в рабочем положении;

- изготовления опорных ножек скалывателя из мягкого материала;

- обеспечения жесткой фиксации устройства на массивном основании как минимум в двух точках для устранения осевых колебаний.

Основное средство обеспечения нормальной работы и задания единственно возможного направления рабочего хода инструмента - механическая блокировка движения каретки с ножом в «запрещенном» направлении. Одновременно механическая блокировка обеспечивает запуск процесса скалывания только при полностью закрытой крышке.

Механическая развязка руки и механизма позволяет устранить влияние физических кондиций оператора на качество получаемого скола. Достигается тем, что оператор движением руки только взводит пружину, а дальнейшие перемещения внутренних подвижных элементов происходят под ее воздействием с постоянной скоростью и усилием.

Возможно второе, более сложное решение этой задачи – применение в качестве привода встроенного микроэлектродвигателя. Это решение поясняется ниже.

Варианты формирования насечки волокна

Насечка волокна может быть получена двумя различными способами. Первый из них - простое давление сверху режущей кромкой инструмента, который в процессе рабочего хода совершает перемещение поворотом его держателя на оси. Этот способ хорошо известен специалистам по простейшим скалывателям-прищепкам. «Рубящий» вариант достаточно популярен в лабораторных устройствах, в которых рабочий инструмент вибрирует с частотой несколько сот Гц, а скорость и усилие его подачи регулируется с помощью серводвигателя, управляемого датчиком обратной связи. Несмотря на более высокие качество получения торцевой поверхности механизированные устройства из-за своей сложности не получили широкого распространения в практике полевого монтажа.

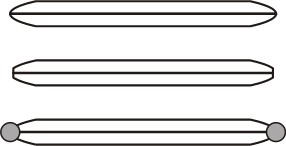

Рис.2. Волокно на различных стадиях обработки при выполнении сварного сростка: а) после выполнения насечки резаком скалывателя; б) после выполнения скола; в) после оплавления в варочном аппарате; г) идеально сколотое и оплавленное волокно

Второй способ предполагает надсекание световода оптоволокна при линейном проходе режущего инструмента, используется в ручках-скалывателях и прецизионных скалывателях. Точное соблюдение глубины насечки обеспечивается фиксацией надсекаемого участка волокна на двух боковых опорах с предварительным прецизионным выравниванием их по высоте. При прохождении ножа световод за счет своей упругости немного выгибается вверх примерно на величину своего диаметра. Величина создаваемого при этом давления на режущую кромку рассчитывается так, чтобы получить насечку с заданными параметрами.

Обеспечение качества насечки оптического волокна

Насечка должна быть:

- достаточно крупной для гарантированного развития трещины;

- одновременно мелкой и аккуратной, так как она, де-факто, представляет собой дефект поверхности, который не может быть полностью скомпенсирован оплавлением при работе сварочного аппарата как на этапе первичной очистки, так и в процессе основной сварки, (см. Рис. 2в).

Данные условия противоречивы, а их выполнение во многом представляет собой компромисс. Основные мероприятия по их реализации сводятся к следующему:

- поддержание чистоты и заданного уровня остроты режущей кромки рабочего инструмента;

- точное выдерживание взаимного положения волокна и ножа резака в процессе формирования насечки;

- задание правильного положения резака, а также надежной фиксации световода в рабочем положении;

- обеспечение плавного и одновременно энергичного движения установочной каретки ножа без рывков и ударов.

Рис. 3. Схематическое представление состояния рабочих кромок режущего диска для выполнения насечки волокна: сверху - дисковидный режущий инструмент после поворота, в центре – затупившийся после нескольких сотен сколов, снизу – с загрязнениями

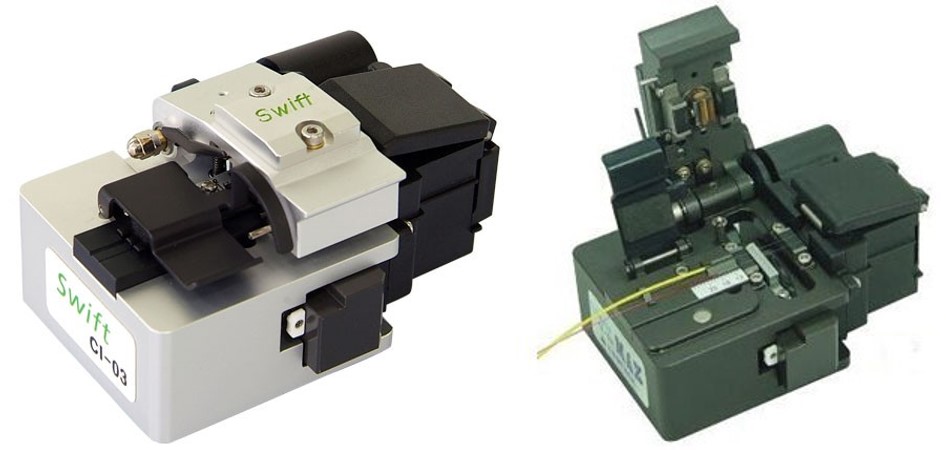

Последнее может быть достигнуто, в т.ч. введением в состав схемы перемещения каретки малогабаритного масляного демпфера. Этот узел реализован на основе зубчатой рейки, которая взаимодействует с зубчатым колесом, вращающимся в среде консистентной смазки. Системой масляного демпфирования снабжены большинство прецизионных скалывателей Ilsintech, например CI-03-A, CI-03-B, CS-03A, CI-03BT и др.

Достижение чистоты и равномерного износа режущей кромки ножа скалывателя оптического волокна

Загрязнение режущей кромки ножа для надсечки волокна неизбежно из-за невозможности достижения идеальной очистки поверхности обрабатываемого волокна от остатков пластикового первичного покрытия, что в схематической форме показано на Рис. 3. С учетом этой особенности практиковалась промывка спиртом рабочей кромки режущего инструмента перед каждым сколом. Эффективность этой процедуры невелика, поэтому качество скола заметно деградирует в процессе работы уже через несколько сотен сколов.

С целью устранения этого недостатка резак выполняется в виде диска, который при затуплении режущей кромки поворачивается на определенный угол (12, 16, 18 или 24 рабочих позиции, т.е. на 30 – 15 градусов).

Эта операция может быть осуществлена вручную после как минимум тысячи сколов. Визуальный контроль правильности ее выполнения при ручном повороте обеспечивается за счет цифровой разметки установочных отверстий на боковой поверхности диска резака, рис. 4.

Рис. 4. Варианты исполнения дисков скалывателей: слева обычный с ручным поворотом, справа с автоматическим механическим вращением при каждом срабатывании (условно показаны 12 позиций)

Автоматический механический поворот обеспечивается установкой на круглый резак боковой шестеренки, которая дополнительно взаимодействует с храповым механизмом. Крышка скалывателя оборудуется штифтом-толкателем, который воздействует на зубцы шестеренки и в конце каждого цикла обработки волокна поворачивает инструмент в заданном направлении на определенный угол. Это позволяет, например, довести ресурс ножа у устройств Ilsintech CI-03BT, CS-01AT, CI-03RT и CS-01BT до 75 тысяч сколов.

При необходимости вращение можно отключить. Для этого достаточно просто переместить штифт толкателя вбок примерно на пару миллиметров с фиксацией его под защелку.

После полного износа ножа он заменяется на новый.

Отсюда прямо вытекает, что дисковидный нож целесообразно выполнять в виде сменного элемента, а поставщик скалывателей предусматривает эту позицию в перечне штатных запасных частей со своим заказным номером.

Разработчик скалывателя должен обеспечить простоту поворота и замены резака в случае возникновения такой необходимости. Для CI-03A операция поворота требует ослабления одного винта ключом-шестигранником, а замены – двух и выворачивания оси отверткой. Затем винты и ось затягиваются в обратном порядке. Для обеспечения выполнения этой процедуры в комплект поставки входит шестигранный ключ, который штатно хранится в соответствующем зажиме на нижней поверхности корпуса устройства.

Особенности кинематической схемы скалывателя для оптоволокна

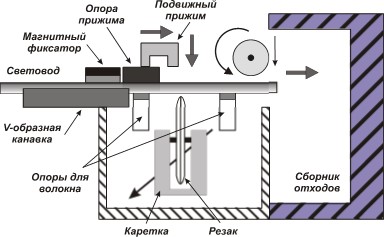

Кинематическая схема прецизионного скалывателя типа CI-03BT в схематической форме изображена на Рис. 5 и реализует классическую одношаговую (англ. single-action) процедуру. Она построена таким образом, чтобы свести к минимуму количество действий оператора. Де-факто, он выполняет следующие операции

- укладывает предварительно подготовленное волокно в V-образную канавку;

- закрывает крышку;

- открывает крышку для сброса волокна в сборник отходов и взвода пружинного механизма.

Рис. 5. Упрощенная кинематическая схема прецизионного скалывателя (резак условно смещен вниз от истинного положения)

Скалыватель совершает полный цикл работы в момент закрывания крышки. При этом в процессе формирования скола осуществляются довольно многочисленные перемещения подвижных деталей механизма:

- линейный рабочий ход каретки с резаком;

- боковое смещение верхнего подвижного прижима вплоть до срыва с опоры с последующим давлением на волокно для его облома изгибом;

- поворот резака на определенный угол для его подготовки к следующему сколу;

- угловое перемещение рычага с валиками для захвата волокна с последующим их вращением для сброса отрезка волокна в сборник;

- при открывании крышки освобождаются магнитные фиксаторы и взводится приводная пружина.

Устройство CS-01BT внешне отличается от своего аналога CI-03B наличием небольшой кнопки на верхней поверхности крышки, при нажатии на которую при закрытой крышке выполняется описанный технологический цикл. Переход на квази одношаговую схему в данном случае обусловлен преимущественно созданием привычных условий работы монтажнику. Кроме того, по сравнению с закрывающейся крышкой нажатие на кнопку является заметно более механически щадящим воздействием на механизм, что в определенных пределах улучшает качество скола.

Кинематика прецизионного скалывателя достаточно сложна. Эффективное поддержание микронной точности в типичных условиях эксплуатации возможно только при минимальном количестве регулировок. В рамках реализации этого принципа из скалывателей упомянутых выше устройств исключен регулятор высоты установки ножа на каретке, а отсутствие возможности подстройки компенсируется увеличение точности механической обработки.

Крышка снабжается соответствующими упорами и дополнительными рычагами. Их наличие обеспечивает возможность управления скалывателем одной рукой на весу. Это довольно часто требуется при работе в стесненных условиях на чердаках и подвалах при построении сетей доступа.

Целесообразность применения микродвигателей в скалывателях

Поворот резака в принципе может быть осуществлен встроенным в скалыватель прецизионным электродвигателем. Не исключена возможность использования электрического привода также для выполнения всего комплекса операций формирования прецизионного скола. Данное решение довольно распространено в лабораторных приборах. В полевых скалывателях функции электропривода ограничены вращением резака и возможностью изменения его положения по высоте. Примером реализации этой опции является устройство CT-50 японской компании Fujikura. В качестве устройства внешнего управления и сбора статистики используется обычный смартфон, на котором инсталлируется соответствующее приложение. Смартфон, сварочный аппарат и скалыватель при активизации приложения связываются между собой по радиоканалу Bluetooth малого радиуса действия.

Ограниченность распространения электропривода на обычные полевые скалыватели при современном уровне техники вызвана следующими причинами

- неизбежный рост габаритов скалывателя хотя бы из-за необходимости встраивания в него отсека для пальчиковых батареек (в частности, у CT-50 японской компании Fujikura по сравнению с предыдущей моделью CT-30 масса и линейные размеры по всем трем измерениям выросли примерно на 20% даже не смотря на уменьшенные габариты сборника отсеченных отрезков волокна, Таблица 1);

- большая опасность загрязнения механизма электропривода из-за специфических условий монтажа и невозможности эффективной герметизации;

- усложнение кинематической схемы и результирующее падение ее эксплуатационной надежности;

- уменьшенная механическая прочность приводного механизма по сравнению с остальными узлами по части воздействий ударов, вибраций и аналогичных им в процессе реальной работы.

Таблица 1. Массогабаритные параметры прецизионных скалывателей оптоволокна

|

Модель |

Производитель |

Габаритные размеры, мм |

Масса, г |

|

Fujikura СТ-30 |

Япония |

102 х 82 х 46 |

210 |

|

Fujikura СТ-50 |

Япония |

120 × 95 × 58 |

300 |

|

ILSINTECH CI-03B, ILSINTECH CS-01B |

Южная Корея |

90 × 58 × 50 |

276 |

Примечание. Индекс «S» у устройства Ilsintech отмечает наличие 3-миллиметровой V-образной направляющей канавки.

Заключение

Изложенный материал позволяет констатировать следующее:

- Современные прецизионные скалыватели ILSINTECH, Fujikura, Greenlee и других производителей обеспечивают получение ровной торцевой поверхности волокна с углом отклонения ее плоскости от оси вплоть до 0,5°.

- Основное направление увеличения качества функционирования оптических скалывателей - устранение влияния физических кондиций оператора на выполнение рабочего процесса, функции которого сводятся к загрузке в устройство соответствующим образом подготовленного волокна и взводу пружинного механизма.

- Поддержка стабильности качества скола достигается поворотом дисковидного резака после каждого цикла срабатывания, введения масляного демпфера в кинематическую схему устройства и минимизацией количества механических регулировок.

- Применение в скалывателях оптического волокна микродвигателей и датчиков со связью с иными устройствами с помощью беспроводных интерфейсов малого радиуса действия дает определенное увеличение функциональных возможностей ценой заметного ухудшения массогабаритных характеристик и, скорее всего, эксплуатационной надежности устройства.

Примеры оборудования

См. также: